在水泥制品生产领域,流水槽钢模具,尤其是U型槽模具,是制造排水渠、灌溉沟等预制构件不可或缺的关键工艺装备。其设计的科学性与结构的合理性直接决定了最终产品的质量、生产效率与模具自身的使用寿命。本文将以专业的机械设备制造与设计视角,结合保定地区典型的水泥制品模具制造经验,系统阐述流水槽钢模具(以U型槽为例)的核心设计结构要素,并探讨其制造与装配要点。

一、 核心设计结构要素

- 型腔结构设计:这是模具的“灵魂”。对于U型槽模具,型腔必须精确对应产品的外形尺寸(如上口宽、深度、壁厚、底部弧度半径)。设计时需充分考虑水泥制品的收缩率,预留准确的收缩余量。型腔表面光洁度要求极高,通常需进行精加工或特殊处理(如抛光、镀铬),以确保制品脱模顺利且表面光滑。

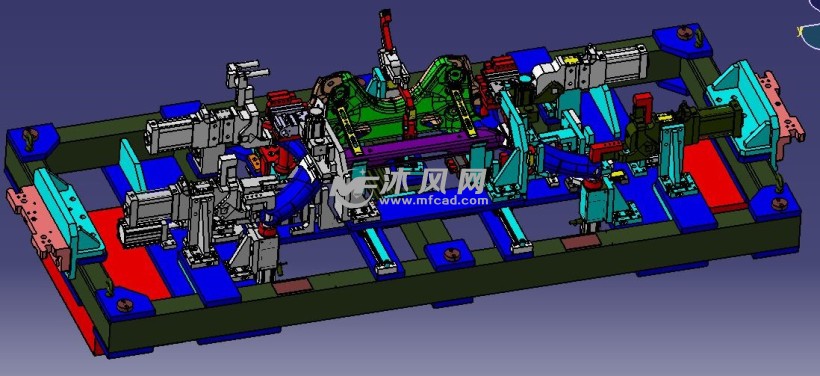

- 结构强度与刚性:模具在反复承受水泥料浆的巨大侧压力与振动成型力的工况下工作。因此,其整体框架(通常由槽钢、钢板等型材焊接或螺栓连接而成)必须具有足够的强度和刚性,防止在长期使用中产生塑性变形或开裂。加强筋的合理布置是增强局部刚性的关键。

- 分型面与脱模机构设计:合理的分型面位置应使产品能顺利脱模,并尽量减少分型面对产品使用功能面的影响。U型槽模具通常采用立式分型。脱模机构设计需巧妙,多采用液压或机械顶推系统,确保脱模过程平稳、高效,避免损伤产品或模具。脱模斜度的合理设置(一般1:50至1:100)至关重要。

- 振动与密实系统集成:为保障水泥制品的密实度,模具常与外部振动台配合使用,或自身集成附着式振动器。设计时需考虑振动力的有效传递路径,确保模具结构能承受高频振动而不产生有害谐振,同时将振动力均匀传递至混凝土料浆中。

- 连接与定位机构:对于多节拼装式长线模具,各模块之间必须设有精确、可靠的连接与定位机构(如定位销、高强度螺栓连接),保证拼接后的整体直线度、尺寸精度,并便于快速拆装与转运。

- 耐久性与维护性设计:易磨损部位(如棱角、合模面)应采用耐磨材料或可更换设计。结构设计应便于清理残留水泥浆,方便日常保养与维修。

二、 制造与装配要点——以保定水泥U型槽模具厂实践为例

保定地区的模具制造业在长期实践中积累了丰富经验,其制造与装配流程紧密围绕上述设计要素展开:

- 材料选择:主体结构多采用优质碳素结构钢(如Q235、Q345)及型材,确保良好的焊接性与结构强度。关键工作面可能选用工具钢或进行表面硬化处理。

- 精密加工:利用大型铣床、刨床、数控切割等设备对模板、型腔进行精密加工,确保尺寸公差与形位公差。焊接工艺严格控制,采用对称焊接、分段退焊等方法减少焊接变形,焊后需进行去应力退火处理并进行整体校正。

- 装配精度控制:装配并非简单拼接,而是设计的最终实现。在装配平台上,使用高精度测量工具(如激光水准仪、全站仪)进行调平、对中。重点保证合模间隙均匀、各运动部件(如脱模顶杆)动作顺畅无卡滞、所有连接紧固可靠。

- 试模与调试:装配完成的模具必须进行空载与负载(试生产)调试。检查脱模是否顺利、产品尺寸与表面质量是否达标、振动效果是否理想。根据试模结果对模具进行微调,直至完全符合生产要求。

- 标准化与模块化趋势:为提升效率、降低成本,领先的模具厂正积极推进设计标准化与生产模块化。将常用规格的模具部件进行系列化设计,便于快速组合与更换,缩短交货周期,并有利于质量控制。

结论:

流水槽钢模具的设计是一项融合了材料力学、机械原理与混凝土工艺的系统工程。其核心在于通过优化型腔、结构、脱模等要素,实现精度、强度、效率与寿命的平衡。保定及类似地区的水泥制品模具制造业,正是通过深耕这些核心设计要素,并配以严谨的制造与装配工艺,才能持续为基础设施建设提供高质量、高可靠性的关键工艺装备,体现了机械设备从设计到制造装配的完整价值链。