在当今制造业向数字化、智能化转型的浪潮中,虚拟原型技术与机电一体化的深度融合,正以前所未有的力量重塑着机械设备的制造、装配与设计流程。这一结合不仅是技术的简单叠加,更是一种系统性、协同性的创新范式,为提升产品性能、缩短开发周期、降低制造成本开辟了全新路径。

虚拟原型技术,又称数字孪生或虚拟样机技术,通过高保真的计算机建模与仿真,在物理实体诞生之前,于虚拟空间中构建出产品的数字映射。它能够逼真地模拟产品的结构、运动、动力学特性乃至控制逻辑。而机电一体化,则是将机械技术、电子技术、计算机与信息技术有机集成,以实现产品功能和系统优化的工程哲学。当两者结合,便形成了一个贯穿概念设计、详细设计、性能验证、制造装配乃至运维服务的闭环数字主线。

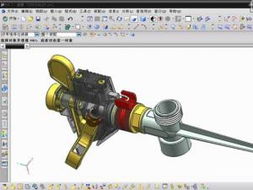

在设计阶段,融合带来了革命性变化。设计师不再局限于传统的二维图纸或孤立的机械、电气、软件设计模块。借助虚拟原型平台,可以构建包含机械结构、传感器、执行器、控制算法在内的完整机电一体化系统模型。设计师能在虚拟环境中进行多物理场耦合仿真,例如分析机械臂在复杂运动轨迹下的应力应变、振动特性,同时验证其伺服驱动系统的响应速度与控制精度。这种“设计即仿真”的模式,能够在早期发现并解决机械与电气控制之间的接口冲突、性能瓶颈问题,从源头上优化设计,避免后续昂贵的物理样机反复修改。

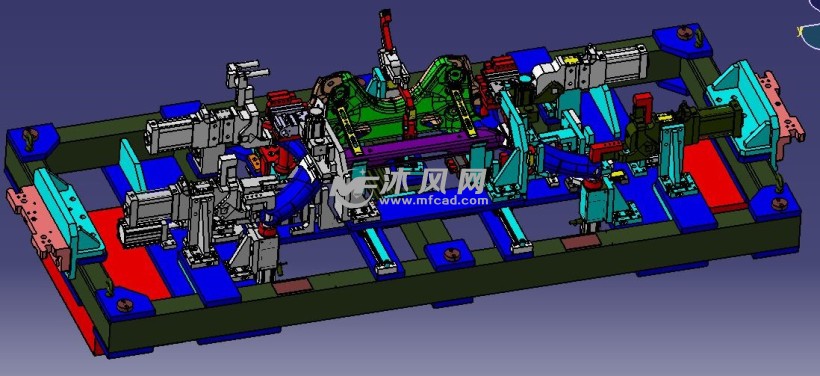

在制造与装配规划方面,虚拟原型技术的作用尤为突出。传统的制造装配流程严重依赖实物试错和经验判断。现在,基于精确的机电一体化虚拟原型,可以提前进行全面的数字化制造仿真。这包括:数控加工路径的验证与优化,确保复杂零部件加工无误;机器人装配序列的模拟与碰撞检测,规划出高效、无干涉的装配方案;乃至对整个生产线进行布局仿真和物流分析,实现从单个设备到整个生产系统的协同优化。特别是对于机电一体化设备中精密的电气布线、液压/气动管路布置,虚拟原型能提前进行空间合理性验证,极大减少了现场安装的冲突与返工。

在装配过程本身,增强现实等技术的引入,使虚拟原型的信息直接叠加在物理装配现场。装配工人通过AR眼镜,可以直观地看到下一步的装配部件、拧紧扭矩要求、线缆连接顺序等虚拟指引,显著降低了复杂机电设备装配的难度和错误率,提升了一次装配成功率。

这种结合还极大地促进了协同设计与并行工程。机械工程师、电气工程师、软件工程师可以在统一的虚拟原型平台上并行工作,实时看到彼此的修改并评估其对整个系统的影响。这种透明的协作模式打破了专业壁垒,加速了知识融合与创新。

随着云计算、人工智能和物联网技术的进一步融入,虚拟原型与机电一体化的结合将更加紧密和智能。虚拟原型不仅能用于前期的设计与制造,更能作为物理设备在整个生命周期内的数字孪生体,持续收集运行数据,实现预测性维护、性能优化与迭代升级。

总而言之,虚拟原型技术与机电一体化的结合,正在将机械设备的设计、制造与装配从一个相对割裂、串行、依赖实物的过程,转变为一个高度集成、并行、数据驱动的智能过程。它不仅是提升工程效率的工具,更是驱动产品创新、构建未来智能制造核心竞争力的关键使能技术。