在当今制造业向智能化、数字化转型的浪潮中,智能工厂的建设已成为提升企业核心竞争力的关键路径。作为智能工厂的物理基础与运行载体,机械设备的高效制造、精密装配与创新设计至关重要。而设备管理系统,正是串联并优化这三个核心环节,驱动智能工厂高效、稳定、柔性运行的中枢神经系统。

一、 设备管理系统:定义与核心功能

设备管理系统是一套集信息技术、物联网技术与现代管理理念于一体的综合平台。它通过对工厂内各类机械设备的全生命周期数据进行采集、监控、分析与优化,实现设备的可知、可控、可预测。其核心功能通常包括:资产台账管理、实时状态监控、预防性维护、故障诊断与报警、维修工单管理、备件库存管理以及能效分析等。

二、 在机械设备制造环节的支撑作用

1. 提升制造过程透明度与可控性:系统通过接入数控机床、工业机器人等制造单元,实时采集设备运行参数、加工进度、能耗数据等。管理者可远程监控生产现场,确保制造过程严格按工艺要求执行,及时发现偏差并调整,保障产品质量与一致性。

2. 优化设备综合利用率:通过对设备开机率、负载率、故障停机时间等指标的深度分析,系统能精准定位生产瓶颈与效率洼地。基于数据驱动的调度策略,可以更合理地安排生产任务,减少设备闲置,最大化挖掘设备产能潜力。

3. 保障制造精度与稳定性:系统能持续监测关键设备(如高精度机床)的精度衰减趋势,结合振动、温度等传感器数据,预测性地安排校准与维护,确保制造环节始终处于最佳精度状态,为后续装配打下坚实基础。

三、 在机械设备装配环节的赋能作用

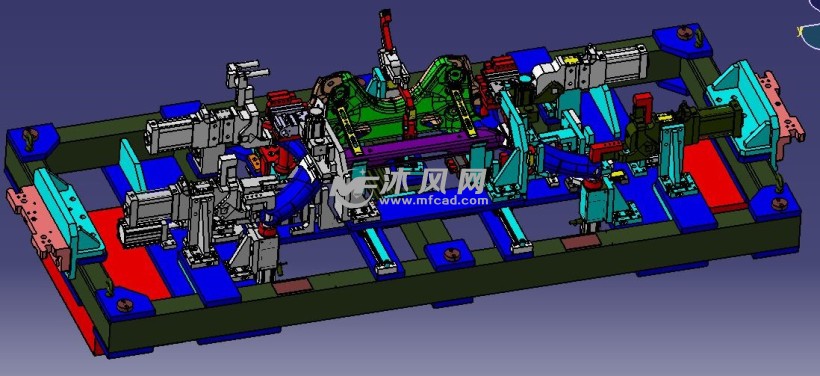

1. 实现装配过程的数字化协同:在柔性装配线上,设备管理系统可与AGV(自动导引车)、装配机器人、智能拧紧工具等联动。系统根据订单需求,动态调度物料与工具,并将装配工艺参数、图纸信息精准推送至工位,指导工人或机器人完成标准化作业,减少错装、漏装。

2. 强化装配质量追溯:系统记录每台设备在装配过程中所使用的零部件批次号、装配人员、工艺参数、质检结果等全量数据。一旦产品在后续使用中出现问题,可迅速追溯到装配环节的具体原因,实现质量问题的快速定位与闭环改进。

3. 提升装配线柔性:面对多品种、小批量的定制化生产趋势,系统能快速响应生产计划的变更,自动调整装配线的资源配置与作业流程,支持快速换型,显著缩短产品交付周期。

四、 在机械设备设计环节的反馈与驱动作用

1. 提供宝贵的设计反馈数据:设备管理系统积累的海量运行数据(如故障模式、磨损规律、性能衰减曲线、用户操作习惯等)是极其宝贵的“设计金矿”。这些数据可以反馈给研发设计部门,用于评估现有设计的可靠性、可维护性与人性化程度,为下一代产品的优化与创新提供数据支撑。

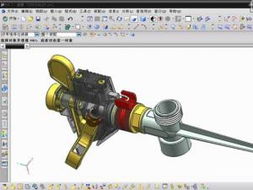

2. 支持面向制造与装配的设计:通过与PLM(产品生命周期管理)、CAD等系统的集成,设计阶段即可考虑设备的可制造性与可装配性。例如,设计模型中可以关联推荐的制造工艺、装配工具要求,并在设备管理系统中生成对应的维护手册与备件清单,实现设计与后期运营的无缝衔接。

3. 驱动服务化与商业模式创新:基于对设备运行状态的深度洞察,制造商可以从单纯的“卖设备”转向“卖服务”,提供预测性维护、能效优化、产能租赁等增值服务。设备管理系统是实现这种数字化转型、构建工业互联网服务生态的技术基石。

五、 集成与展望:构建智能工厂的数字孪生

设备管理系统将不再是一个独立的信息孤岛。它将与制造执行系统、企业资源计划系统、供应链管理系统等深度集成,并与物理设备共同构建“数字孪生”。在虚拟空间中,可以模拟、预测和优化从设计、制造、装配到运维的全过程,实现真正的数据驱动决策与自适应生产。

结论

设备管理系统是智能工厂建设中不可或缺的基石。它深度赋能于机械设备的制造、装配与设计全价值链,通过数据这一新生产要素的流动与增值,将孤立的设备转化为互联、智能的生产力单元。对于致力于建设智能工厂的机械设备制造企业而言,投资并构建一个先进、集成的设备管理系统,不仅是提升运营效率与质量的现实需要,更是面向未来智能制造时代构建持久竞争优势的战略选择。